Solvay in Deutschland

Bei Solvay beherrschen wir die Elemente, die für unsere Welt wesentlich sind. Wir glauben an die Wissenschaft und sind begeistert von Prozessinnovationen. Auf der Grundlage von Megatrends und als Beitrag zu diesen erstreckt sich unser Weg über viele Sektoren, darunter Landwirtschaft, Futter- und Lebensmittel, Automobil, Bau, Konsumgüter und Gesundheit, Elektronik, Ressourcen, Umwelt, Energie und industrielle Anwendungen. Und unser Ziel ist es, die Marktführerschaft zu halten und gleichzeitig eine Vielzahl von Endmärkten zu beliefern, die unsere Vision unterstützen.

Integrierter Bericht und Geschäftsbericht 2022

Im Jahr 2022 erzielte Solvay finanzielle Rekordergebnisse und bedeutende Fortschritte bei der Umsetzung von Nachhaltigkeitszielen und unterstützte gleichzeitig Mitarbeiter und Gemeinden in Not.

Positive Auswirkungen auf Gesellschaft und Umwelt

Unser Gründer Ernest Solvay stand an der Spitze der sozialen Verantwortung und wir führen sein Erbe fort, indem wir Nachhaltigkeit in den Mittelpunkt unseres Handelns stellen.

Wir beherrschen die für unsere Welt wesentlichen Elemente

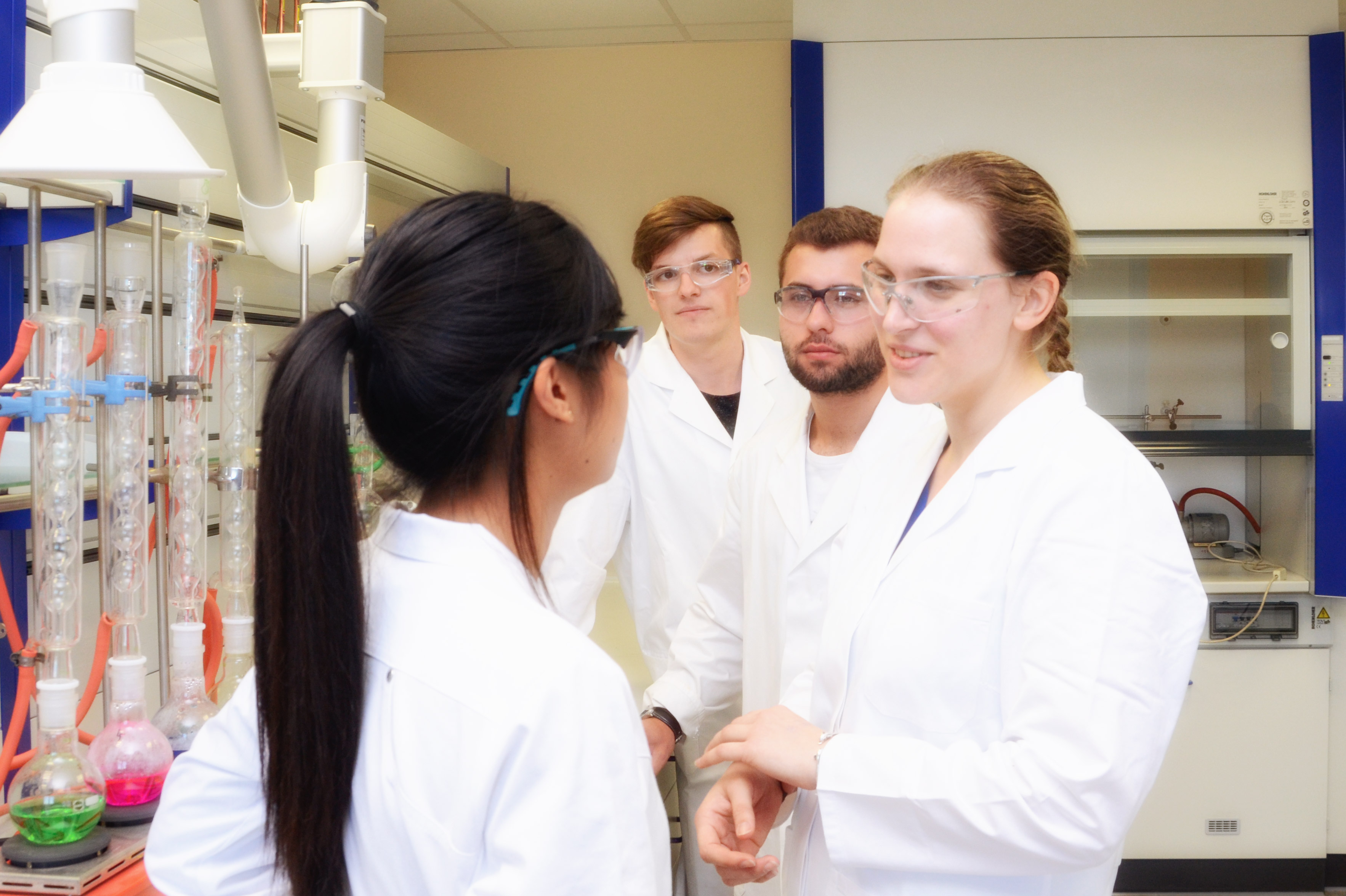

Solvay, ein wegweisendes Chemieunternehmen, dessen Wurzeln in der bahnbrechenden Erfindung des Soda-Verfahrens durch den Firmengründer Ernest Solvay liegen, engagiert sich mit seinen über 9.000 Mitarbeitern weltweit für die Bereitstellung grundlegender Lösungen. Seit 1863 macht sich Solvay die Kraft der Chemie zunutze, um innovative, nachhaltige Lösungen für die wichtigsten Bedürfnisse der Welt zu entwickeln. Dazu gehören die Reinigung der Luft, die wir atmen, und des Wassers, das wir trinken, die Bewahrung unserer Lebensmittel, der Schutz unserer Gesundheit und unseres Wohlbefindens, die Herstellung umweltfreundlicher Kleidung, die Verbesserung der Nachhaltigkeit der Reifen unserer Autos sowie die Reinigung und der Schutz unserer Häuser. Als weltweit führendes Unternehmen mit einem Nettoumsatz von 5,6 Milliarden Euro im Jahr 2022 und Notierungen an der Euronext Brüssel und Paris (SOLB) treibt Solvay den Übergang zu einer kohlenstoffneutralen Zukunft bis 2050 voran und unterstreicht damit sein Engagement für Nachhaltigkeit und einen fairen und gerechten Übergang. Für weitere Informationen über Solvay besuchen Sie bitte solvay.com oder folgen Sie Solvay auf Linkedin.

Unsere Märkte

Die richtigen Lösungen für Ihre Anforderungen

Chemische Stoffgruppen

Produkte, Dokumentation, SDS, TDS, Kontakte und mehr

Unternehmenszweck

"Our Purpose": Wir beherrschen die für unsere Welt wesentlichen Elemente